MEGÚJULÓ TÜZELŐANYAGOK LABOR

A MEGÚJULÓ TÜZELŐANYAGOK FELHASZNÁLÁSÁT VIZSGÁLÓ LABORATÓRIUMBAN TALÁLHATÓ BERENDEZÉSEK RÖVID BEMUTATÁSA

Capstone C-30 mikrogázturbina

A teljes mikro-gázturbinás egység magában foglalja a gázturbinát, generátort, tüzelőanyag ellátó szabályzó szelepeket, frekvencia átalakító egységet és vezérlő egységet. Teljes berendezés tömege: 405 kg. Gázturbina alkalmas földgáz, depónia gáz, biogáz, gázolaj, kerozin tüzelésére.

1. Turbina szerkezeti felépítése

A levegő beömlő nyílás hangszigetelt cső, amelynek belsejében található a levegőszűrő. A 1. ábrán látható a gázturbina és a generátor metszete. A generátor 4 pólusú állandó mágneses 3 fázisú generátor, mely nagyfrekvenciás váltóáramot állít elő. A kompresszor kis méretű, centrifugál kialakítású radiális kiömléssel. A gázturbinába, a hatásfoknövelés érdekében beépítettek egy belső hőcserélőt. A gyűrűs fordítókamrás tüzelőtérbe nyúlik bele a három kétfunkciós tüzelőanyag fúvóka, a ’pilot’ fúvókák közvetlenül a tüzelőtérbe juttatják a gázt, míg a ’premix’ fúvókák a gáz levegővel történő előkeverése után juttatják be a tüzelőanyagot. Tiszta CH4 gáznál 22 kW-os teljesítményhatárig a ’pilot’ fúvókák működnek az ennél magasabb teljesítményen ’premix’ fúvókákat alkalmazza a rendszer. Kompresszor és a generátor egy tengelyen helyezkedik el az axiális kiömlésű centripetál turbinával. A tengelymegtámasztása légcsapágyakkal történik tekintettel a nagy fordulatszámra és az egyszerűbb üzemeltetésre.

2. Működési vázlat

Az 1. és 2. ábrán nyomonkövethető a turbina működése [2]. A levegőt a generátoron keresztül szívja be a kompresszor, ezzel biztosítva annak hűtését. A centrifugál kompresszorból kilépő nagynyomású levegő (2val) a hatásfoknövelés érdekében keresztüláramlik a füstgáz/levegő rekuperátoron, amely azt felmelegíti (4’). A fúvókákon beáramló tüzelőanyag a tüzelőtérben elkeveredik a levegővel, majd elég (3). A forró égéstermék a centripetál turbinában expandál (4val). Az expanzió végén, a rekuperátoron keresztüláramló füstgáz még mindig ~275 ºC hőmérsékletű, ez ideálissá teszi kapcsolt melegvíz termelésre. Ezért a kilépő füstgáz útjába helyezhetünk egy víz/füstgáz hőcserélőt. A forró füstgáz expanziója során meghajtott turbina közös tengelyen helyezkedik el a kompresszorral és a generátorral így azok is azonos fordulatszámon forognak. A generátor nagy fordulatszáma miatt nagyfrekvenciás váltóáramot állít elő. A frekvencia átalakítóban először egyenárammá alakítja és leszűri a 2-3 kHz váltóáramot, majd ebből az egyenáramból készítenek a hálózati frekvenciának megfelelő 50 Hz váltóáramot.

3. Szabályozó rendszer

A mikro gázturbina képes sziget üzemben és hálózati üzemben is működni. PC-re ültetett felhasználói szoftveren keresztül soros vonalon kommunikál a turbina szabályozó egységével. 110 üzemi paramétert képes regisztrálni és feldolgozni, valamint ezeket file-ba menteni. 8 paraméter folyamatos változását tudja megjeleníteni a képernyőn. A vezérlő program képes előre megadott terhelési ciklusok lefuttatására, a beállított időtartományoknak megfelelően. Energetikai rendszerbe történő integrációját megkönnyíti, hogy telefon és internetes vonalon keresztül képes kommunikálni a teherelosztóval így távvezérlés útján is indítható illetve be lehet avatkozni a turbina működésébe.

A gázturbina teljesítmény adatai:

A gázturbina névleges villamos teljesítménye 30 kW (+0/-2)

Névleges teljesítményhez tartozó fordulatszám 96.000 1/min

Villamos teljesítményre vonatkoztatott hatásfok 26% (±2)

Fajlagos hőfogyasztás 13.800 kJ/kWh

Füstgázkilépő hőmérséklet 275 ºC

Füstgáz tömegáram 0,31 kg/s

Tüzelőanyaggal bevitt energia (metán esetén) 457.000 kJ/h

Füstgáz kilépő energia 327.000 kJ/h

Oktánszám mérőmotor

A BME Energetikai Gépek és Rendszerek Tanszék Jendrassik György Hőtechnikai Laboratóriumában megtalálható egy úgynevezett oktánszám mérőmotor is.

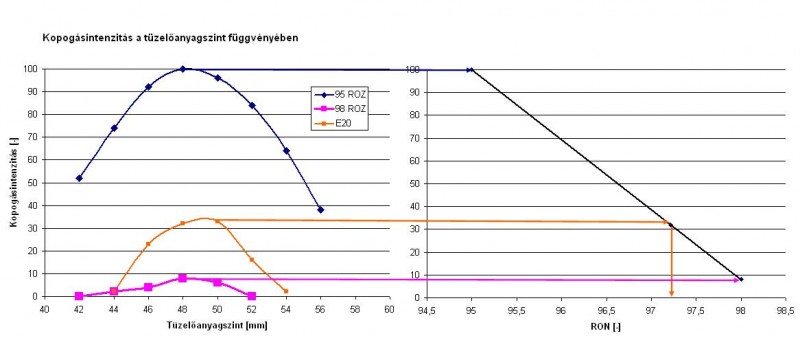

A motort a BASF cég gyártotta 1964-ben, rajta elvégezhetők a motorbenzinek szabvány szerinti oktánszám-meghatározásához szükséges vizsgálatok. A vizsgálandó benzin kopogásintenzitását hasonlítjuk össze állandó kompresszióviszony mellet kettő darab referencia-tüzelőanyag hasonló értékével, különböző légfelesleg-tényezők mellett.

A mérés kiértékelés módszere

A berendezés két fő részből áll: maga a belsőégésű motor illetve a fékező szinkron motort és a mérés elvégzéséhez szükséges elektronikai berendezéseket magában foglaló egység.

A motor egy álló, egyhengeres 332 cm3-es lökettérfogatú, négyütemű, vízhűtéses Otto-motor. A mérések reprodukálhatósága érdekében a berendezést állandó hőmérsékletet biztosító, két részből álló egység hűti: a primer kör desztillált vízzel töltött, benne a közeg a normál üzem során forrásban van, a hőcserélő szekunder oldala pedig a vízhálózatra van csatlakoztatva.

A villanymotor szolgál az Otto-motor indítására, majd a működés során azt fékezi, a fordulatszámot a mérési eljárás által megkövetelt fordulatszámon tartja. A két egység a benzinmotor lendkerekén keresztül ékszíjjal van kényszerkapcsolatban.

Az oktánszámmérés lebonyolításához bizonyos működési paramétereket meghatározott értékeken kell tartanunk, ezeket az Otto-motor speciális részegységei segítik.

Első és legfontosabb ezek közül, hogy a mérés során változtathassuk a kompresszióviszonyt. Ehhez a hengert és hengerfejet magában foglaló egység speciális kialakítása szükséges, hogy a dugattyú állandó lökete mellett változtathassuk a kompressziótérfogatot. A henger külső felületén lévő mozgatómenet egy csigával áll kapcsolatban, így egy kézikerék segítségével a csigát forgatva a kényszerpályán mozgó hengert emelhetjük, illetve süllyeszthetjük. Mindezek révén a kompresszióviszony (ε) 4-11 értékek között tetszőlegesen megválasztható és a beállított érték a motor oldalán, egy tárcsán kerül kijelzésre.

A motor szerves része egy speciális keverékképző egység is. Ez három tüzelőanyag-tartályból áll, ezek a mérendő benzint és az annál magasabb illetve alacsonyabb oktánszámú referencia-tüzelőanyagokat tartalmazzák. A légfeleslegtényezőt szintén itt, sajátos módon változtatjuk. Az üzemanyagok a tartályokból egy furaton át egy úszóházba jutnak. Itt állandó folyadékszintet lehet beállítani, ugyanis az úszó lezárja a furatot, az aktuális szint pedig az úszóház oldalán lévő mm beosztású skálán követhető. Mindezek mellett a motor állandó levegőmennyiséget szív be, a keverék pedig egy porlasztóban jön létre. Ide az üzemanyagok egy háromállású csapon keresztül jutnak, így választhatjuk ki, hogy a motor mivel üzemeljen. Belátható, hogy minél magasabb a folyadékszint az úszóházban, annál nagyobb hidrosztatikai nyomás ébred a porlasztó fúvókájánál, s a létrejövő tüzelőanyag-levegő keverék annál dúsabb lesz. Ugyan ez igaz fordítva is, alacsonyabb folyadékszint szegényebb keveréket eredményez.

A már említett állandó hűtővízköri hőmérséklet mellett meghatározott értéken kell tartanunk a beszívott levegő hőmérsékletét is. Erre a célra is a keverékképző egység szolgál, ahol a levegőt egy villamos fűtőszállal melegítjük, amit egy termosztát kapcsol ki-be, hőmérsékletét a megkívánt 52 °C-os értéken tartva.

A kopogásos égés vizsgálatához szükségünk van még egy kopogásmérő egységre is. Ez egy, a hengerfejbe épített magnetostrikciós jeladóból, erősítőből és a kopogásmérőből áll.

A magnetostrikciós kopogásmérő tulajdonképpen egy membránhoz csatlakozó induktív adó. Az induktív jeladó működése a magnetoelasztikus törvényen alapul. Egy felmágnesezett nikkelrúd változtatja meg nyomás hatására a mágneses permeabilitását, ezzel pedig a mágneses fluxus nagyságát. A rúd körüli tekercsben a fluxussal arányos néhány száz mV-os feszültség jön létre. Mivel a fluxus változása arányos a hengertérben uralkodó nyomás időbeli változásával, a jeladó által kiadott feszültségjel jó közelítéssel egyenlő a kopogásintenzitással.

A jeladóból kijövő jelről a normál égésből származó komponenseket az elektronika leválasztja. A második fokozaton a kopogásra jellemző jel erősítőn, illetve egy egyenirányítón megy át, majd a kopogásmérőbe jutva, a berendezés kezelőfelületén lévő, 0-tól 100-ig terjedő, dimenzió nélküli skálán kerül kijelzésre, mint kopogásintenzitás.

A kapott értékek alapján, a referenciák ismert oktánszáma segítségével, lineáris interpolációval határozzuk meg a vizsgált benzin oktánszámát.

A laboratóriumi fejlesztések eredményeként indikálórendszert építettünk ki a berendezésen. Így megvalósítható az Otto-motor működtetése során az indikátor-diagrammok felvétele, illetve egy szoftver segítségével különböző kopogásmérő számokat határozhatunk meg, s ezen jellemzők összehasonlítására, validációjára is mód nyílik.

További fejlesztések során a motort elláttuk füstgáz-mintavevő hellyel, így könnyen mérhető az egyes tüzelőanyagok NOx, CO, CO2 és THC emisszója a légfelesleg-tényező függvényében.

CFR CETÁNSZÁM MÉRŐMOTOR

A CFR Cetánszám mérőmotor egy egyhengeres, négyütemű, Diesel-körfolyamatú belsőégésű motor. A teljes berendezés „ASTM-CFR” motorként ismeretes, amelyet az Amerikai Anyag- és Mérésügyi Testület (ASTM), valamint az Tüzelőanyag Kutató Testület (CFR) fejlesztett és elismer MSZ EN ISO 5165:1999. A CFR F-5-ös a diesel tüzelőanyagok cetánszámát meghatározó eljáráshoz kifejlesztett berendezés egy egyhengeres, négyütemű, Diesel-körfolyamatú belsőégésű motor. A motor kialakításánál elsődleges szempont, hogy a Diesel-gázolaj minták gyulladási tulajdonságait laboratóriumi körülmények között lehessen vizsgálni. A berendezés különlegessége a hengerfejben kialakított előkamrás égéstér, amely térfogatát (ezáltal a motor kompresszió-viszonyát) változtatni lehet akár a motor üzeme közben is. A berendezés alapjaként a CFR-48D gyári kódú platformrendszer áll. Ez magában foglalja a berendezés belső hajtásrendszerét és a Diesel motorhoz ékszíjjakkal kapcsolt speciális indító, fékező (energia felvevő) háromfázisú aszinkronmotort is. Az aszinkronmotor azon túl, hogy a belsőégésű motor által leadott teljesítményt fölveszi, képes annak fordulatszámát állandó, a szabvány által meghatározott értéken tartani. Az előkamrás vizsgálómotor felépítése Az előkamra és a hengertér (másodlagos égéstér, vagy fő égéstér) között egy furat (úgynevezett előkamra furat) biztosít kapcsolatot. A befecskendező fúvóka tüzelőanyagot porlaszt az előkamrába, melyet az ellentétes oldalról a kézikerékkel állítható dugattyú-rendszer határol. A dugattyú ki és be mozgatható az előkamra-furatban, amellyel üzem közben is lehet a kompresszióviszonyt állítani. A befecskendezés időpontját a befecskendező szivattyún található kézikerékkel változtatjuk meg, amely pontosan beállíthatóvá teszi a befecskendezés kezdetét. A berendezés számításainak alapjául az égésből származó nyomásváltozás (dp/dt) jeladó, a befecskendező tűelmozdulás jeladó és a főtengely szögelfordulását érzékelő referencia jeladók szolgálnak. A mérés során a gyulladási idő pillanatnyi értéke főtengelyfokban leolvasható a berendezés gyulladási idő kijelzőjéről (Ignition Delay). Az égési folyamat vizsgálatára egy piezo jeladóval egészítettük ki a rendszert. M7-2. ábra Előkamrás motor CFR-F5 égéstere

Cetánszám meghatározása

Habár a pontos összefüggés a cetánszám skála és a motorok jellemzői között egyelőre nem ismeretes, jó néhány összefüggés kimutatható, többek között a motorok hidegindíthatóságában, a gyulladás intenzitásában és az égés kimaradásában. A mérési elv meghatározza a dízel olajok osztályozhatóságát egy – tapasztalati megfontolásból – 0-100-ig osztott ún. cetánszám skálán.

A gyulladási idő és az előbefecskendezési idő együttes beállítással határozzák meg a befecskendezés kezdetétől a gyulladás kezdetéig eltelt időt.

A motor meghatározott, állandó üzemi körülmények között üzemel (hőmérsékletek, fordulatszám). Így három változó paraméter határozza meg az tüzelőanyag égési tulajdonságait (kompresszió, gyulladási idő, befecskendezés kezdete). A berendezés digitális mérőegysége a felső holtponthoz képest mutatja a gyulladási időt és a befecskendezés kezdetét.

A minta cetánszámának megállapításakor két referencia-tüzelőanyag által meghatározott kompresszió állító kézikerék állást hasonlítunk össze a mintánál mért kézikerék-állásához. A mérendő tüzelőanyag eltüzelésekor a kézikerék állás leolvasásával, majd lineáris interpolációval állapítjuk meg a cetánszámát.

M7-2. ábra Előkamrás motor CFR-F5 égéstere

Cetánszám meghatározása

Habár a pontos összefüggés a cetánszám skála és a motorok jellemzői között egyelőre nem ismeretes, jó néhány összefüggés kimutatható, többek között a motorok hidegindíthatóságában, a gyulladás intenzitásában és az égés kimaradásában. A mérési elv meghatározza a dízel olajok osztályozhatóságát egy – tapasztalati megfontolásból – 0-100-ig osztott ún. cetánszám skálán.

A gyulladási idő és az előbefecskendezési idő együttes beállítással határozzák meg a befecskendezés kezdetétől a gyulladás kezdetéig eltelt időt.

A motor meghatározott, állandó üzemi körülmények között üzemel (hőmérsékletek, fordulatszám). Így három változó paraméter határozza meg az tüzelőanyag égési tulajdonságait (kompresszió, gyulladási idő, befecskendezés kezdete). A berendezés digitális mérőegysége a felső holtponthoz képest mutatja a gyulladási időt és a befecskendezés kezdetét.

A minta cetánszámának megállapításakor két referencia-tüzelőanyag által meghatározott kompresszió állító kézikerék állást hasonlítunk össze a mintánál mért kézikerék-állásához. A mérendő tüzelőanyag eltüzelésekor a kézikerék állás leolvasásával, majd lineáris interpolációval állapítjuk meg a cetánszámát.Gázmotoros egység:

A gázmotoros egység alapja egy a „GANZSET” által a megrendelésünkre készített BAG-20 berendezés. Ez a következő egységekből épül fel:

- Generátor,

- Motor,

- Vezérlőszekrény

1. Gázmotor

A WISCON TOTAL TM27 típusú gázmotor főbb műszaki adatai:

- Teljesítmény: 24,6 kW

- Fordulatszám: 1500 ford/perc

- Hengerek, száma-elhelyezés 4L

- Henger átmérője x löket 91 mm x 103.2 mm

- Hengerek űrtartalma 2,68 liter

- Szárazsúly 253 kg

- Gáznyomás a nyomáscsökkentő előtt 1-2 bar

- Gáznyomás a nyomáscsökkentő után 25-50 mbar

- Üzemanyag fogyasztás 82 kW

- Olajfogyasztás max. 0,05 liter/óra

- Hűtőfolyadék térfogata (motor): 3,6 liter

- Hűtőfolyadék térfogata (motor+hűtő): kb. 12 liter

- Hűtőfolyadék max. hőmérséklete 100 °C

- Motorolaj tulajdonságai: MIL-L-2104E

- Motorolaj szükséglet: 6,7 liter

- Motorolaj max. hőmérséklete 120 °C

- Minimum olajnyomás 0,5 bar

- Maximum olajnyomás 2,8-4,1 bar

- Elektromos rendszer feszültsége 12 V

- Akkumulátor teljesítmény (min) 110 Ah

- Szabványok BS 5514, ISO 3046

2. Generátor

A MARELLI CX IM B3 180M típusú asszinkron generátor főbb műszaki adatai:

- Teljesítmény: 26,4 kW

- Fordulatszám: 1500 ford/perc

- Pólusok száma: 4

- Feszültség: 400 V

- Frekvencia: 50 Hz

- Szigetelés „H” osztály

- Védettség IP21

- Szabvány IEC 34.1, VDE 0530

3. Vezérlőszekrény

4. A kialakított laboratóriumi gázmotoros mérő rendszer:

A gázmotor indítására két lehetőség adott; indító motoros (generátoros), illetve a frekvencia váltós üzemmód.

1. ábra. A gázmotoros mérőrendszer elvi felépítése

2. ábra. A gázmotor hűtőrendszere és a kialakított mérési helyek

A kipufogógázok összetételének mérésére a közös kipufogócsőben alakítottuk ki a mérőhelyet. A kipufogó rendszert a laborban rendelkezésre álló kéménybe csatlakoztattuk.

AZ AUDI FÉKPADI KONTÉNER

Az AUDI fékpad a Tanszék laboratóriumában 2004. december 21.-én érkezett meg

Az első motor, melyet elsősorban oktatási célokra használtunk egy, 3.0 l TDI motor volt

A mai modern tesztciklusokban már nem csak a belsőégésű motorok fékezésére, de a külső meghajtására is szükség van, ezzel ugyanis lehetővé válik a járművek motorfékezési üzemének szimulációja. Ezért került jelentős korszerűsítésre a fékpad 2022-ben.

Előnye a tesztelt motorok fékpad felől történő külső meghajtásának, hogy a manapság terjedő elektromos közlekedési eszközökben használt villamos motorok regeneratív tartománya is vizsgálhatóvá válik. A külső meghajtás biztosításához viszont nem elegendő passzív fékező berendezések használata, aktív gépet is alkalmazni kell a rendszerben. Így az átalakított rendszerben egy aszinkron gép és egy örvényáramú fékgép került beépítésre, melyek közösen töltik be a nyomatékképző rendszer szerepét.

Az új fékpadba mérőhelybe épített örvényáramú fékgép egy Borghi & Saveri FE350-S típusúszámú terméke, mely maximálisan 260 𝑘𝑊 tengelyteljesítmény felvételére képes, a kiválasztott aszinkron gép pedig a Siemens cég Sinamics termékcsaládjának 60 𝑘𝑊 csúcsteljesítményű tagja. A hibrid rendszer a két nyomatékképző berendezésnek köszönhetően maximálisan 60 𝑘𝑊 tengelyteljesítmény leadását és 320 𝑘𝑊 tengelyteljesítmény felvételét teszi lehetővé saját fejlesztésű mérés vezérlő és szabályozó rendszerrel.

Kettős tüzelőanyagú AIFO 8031 motor

A kettős tüzelőanyagú rendszernél a cseppfolyós elsődleges tüzelőanyagot porlasztással vagy elgőzöltetéssel vezetik be a beszívott légáramba, ezzel bizonyos koncentrációjú homogén tüzelőanyag-levegő keverék jut a hengerbe. Ezt a keveréket a befecskendezett gázolaj lángja gyújtja meg. Ez külön tüzelőanyag-vezeték, -tartály, szabályzó és porlasztó-berendezések beépítését teszi szükségessé. Az elsődleges tüzelőanyagot arányát a terhelés függvényében kell és lehet változtatni.

A megvalósított berendezés alapját egy GanzAir TAD33 diesel-generátor gépcsoport adja. Három főegységből áll, úgymint AIFO 8031 i06.05 típusú diesel motor, generátor és kapcsolószekrény. A berendezés, a korszerű építési módnak megfelelően, egy csapágyas generátorral rendelkezik, ahol a másik csapágy szerepét a motor főtengely csapágyazása veszi át.

Az AIFO 8031 i06.05 típusú motor főbb műszaki adatai

Teljesítmény: 32 kW

Fordulatszám: 1500 ford/perc

Hengerek, száma-elhelyezés: 3L

Vezérlés: OHV, 6 szelep

>Henger átmérője x löket: 104 mm x 115 mm

Hengerek űrtartalma: 2,9 liter

Kompresszió viszony: 17:1

Az elsődleges tüzelőanyagbefecskendező sor motorra történő telepítéséhez új szívócsövet kellett készíteni. A szívócső rozsdamentes acél patentívekből és a fúvókák befogadására alkalmas forgácsolt darabokból hegesztéssel készült. A rendszert úgy alakítottuk ki, hogy az üzemanyagot a szívószelepekre porlasszák a fúvókák, minél kevésbé érintve a szívóvezeték falát a lekondenzálás elkerülése céljából.

A kísérleti kettős tüzelőanyagú rendszerben lehetőség van egy henger indikálására és ugyan annak a hengernek a gyújtó gázolaj vezeték nyomásának mérésre. A rendszert lehet alkalmazni gáz halmazállapotú tüzelőanyagokkal is (pl. LPG, földgáz és földgáz-hidrogén keverékekkel).

kettős tüzelőanyagú rendszer